Блог

Автоматизированная система управления: что такое АСУ ТП и тенденции развития системы

Автоматизированная система управления: что такое АСУ ТП и тенденции развития системы

Современные предприятия сталкиваются с растущими сложностями в управлении технологическими процессами: ручной контроль приводит к ошибкам, задержкам и перерасходу ресурсов. Отсутствие автоматизации усложняет оперативный мониторинг параметров, увеличивая риски аварийных ситуаций. Компании вынуждены тратить дополнительные деньги на устранение последствий человеческого фактора, снижая выработку. Кроме того, повторяющиеся задачи обработки данных и координации оборудования требуют постоянного участия сотрудников, что замедляет масштабирование бизнеса. В таких условиях внедрение автоматизированных систем управления становится не просто инструментом оптимизации, а условием для развития в конкурентной среде.

Начнем с того, что такое АСУ ТП? АСУ (расшифровка: автоматизированная система управления технологическим процессом (ТП)) представляет собой комплекс аппаратных и программных компонентов, предназначенных для контроля и оптимизации производственных операций. Непрерывно контролирует работу системы и оказывает влияние на процесс при отклонении от заданных параметров.

В состав функций АСУ входит сбор данных, анализ параметров, управление оборудованием в автоматическом режиме, а также обеспечение безопасности процессом. Это законченное решение, созданное под требования автоматизации. Функционал включает следующие процессы:

- Информирование всех уровней руководителей и персонала для повышения контроля и учета на всех стадиях процесса.

- Аналитика процесса и обнаружение ситуаций, способных вызвать аварии или простои. Это происходит автоматически переключением узлов в безопасное положение.

- Диагностика и отображение информации на панель в реальном времени. Также занимается формированием управляющих воздействий на органы оборудования.

- Система АСУ ТП выполняет задачи мониторинга, прогнозирования и корректировки работы оборудования, снижая зависимость от вмешательства оператора. Все действия записываются в историю, из которой формируется отчет.

Принцип работы системы

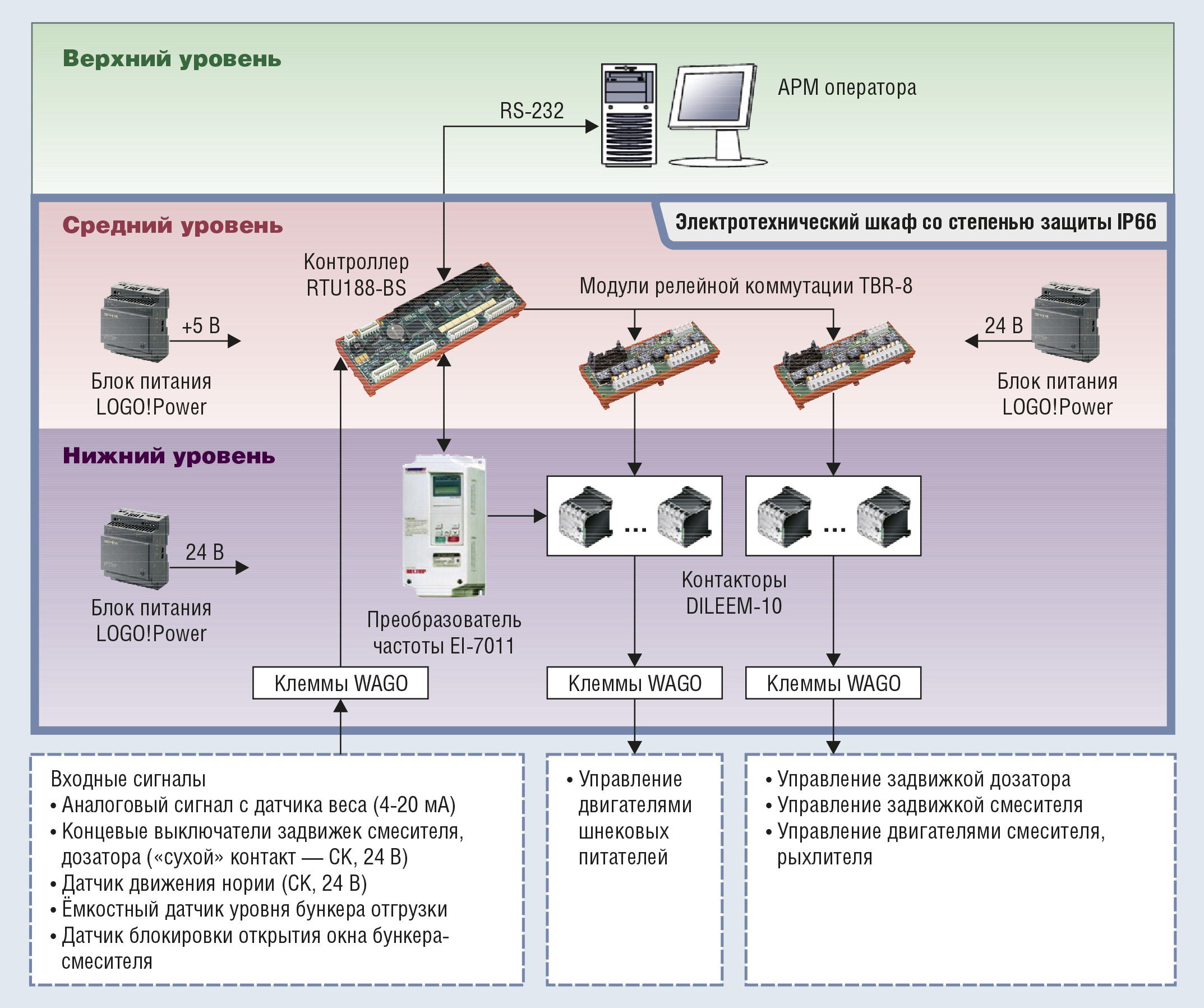

В основе работы системы АСУ лежит взаимодействие датчиков, контроллеров и управляющих алгоритмов. Сенсоры измеряют параметры среды, рабочей зоны, детали или инструмента. Контролируемой величиной выступает температура, давление или расход вещества. Полученная информация передается в контроллер. В качестве него может быть программируемый логический ПЛК. Устройство при помощи датчиков анализирует поступающую информацию и формирует сигналы управления, передаваемые на исполнительные механизмы. Ими могут быть насосы, задвижки, линейные приводы и прочие компоненты.

Все этапы, от сбора до обработки, выполняются в реальном времени, обеспечивая непрерывный контроль за технологическим процессом. Это предотвращает риски, связанные с порчей оборудования, инструментов или оснастки. Своевременное выявление предаварийной ситуации сохраняет бюджет, так как цена на расходные материалы всегда ниже, чем на функциональные узлы.

Сферы применения системы управления

Области использования систем АСУ ТП внедряются повсеместно, где нужно контролировать и управлять за технологическими процессами. Эта необходимость наблюдается во всех сферах, где присутствует какая-либо автоматизация. Широко востребована в сфере промышленности:

- энергетика;

- химическая отрасль;

- металлургия;

- пищевое производство.

Например, в промышленных предприятиях система управляет производственных линиями, регулирует работу насосов или контролирует аварийные ситуации. Также АСУ внедряется в ЖКХ для управления теплосетями и в транспорте для оптимизации логистики. Она заменяет десятки или даже сотни сотрудников, работающих над единым проектом. В качестве примера можно рассмотреть станок, который работает по программе, контролирующей каждый этап обработки детали. Система анализирует все, от оборотов шпинделя до температуры обмоток двигателей. Ее внедрение ускоряет рабочие циклы, сокращает человеческие трудозатраты и повышает качество выпускаемого продукта. Внедрение АСУ в сельском хозяйстве оптимизирует затраты ресурсов. Главным плюсом выступает оперативная реакция на любые изменения.

Основные компоненты

В составе АСУ имеется много неотделимых компонентов, выполняющих свои функции:

- Датчики и измерительные средства — фиксируют параметры технологического процесса (температура, влажность, давление), влияющие на качество работ или выпускаемой продукции.

- Контроллер или программируемый ПЛК — это устройство, которое выполняет обработку данных и выдает команды для управления исполнительными узлами. Он управляется от внешнего блока (ПК или NCU) или работает по заложенной программе, хранящейся на карте.

- Исполнительные механизмы — реализуют управляющих сигналы (например, запуск насосов). В качестве них выступают частотные преобразователи, модули аналоговых выходов, пусковые компоненты.

- Программы SCADA и MES — обеспечивают визуализацию и анализ данных. Это неотъемлемый компонент системы, обеспечивающий адаптацию управления и контроля.

- Связь или системная шина — это физическая цепь, обеспечивающая обмен данными между устройствами.

Цели

Внедрение автоматизированных комплексов всегда связано с желанием увеличения производительности труда и качества выпускаемого продукта. Поэтому в состав целей внедрения АСУ ТП входит:

- Повышение точности контроля за технологическим процессом. Измерение параметров деталей на каждой операции сокращает количество брака, снижает затраты на производство и повышает рентабельность.

- Снижение влияния человека на работу системы. Автоматизация исключает человеческие ошибки за исключением временных сбоев и отказа некоторых компонентов.

- Оптимизация расходов и увеличение скорости обработки данных, как результат, рост продуктивности.

- Улучшение качества продукции и безопасности производственных условия.

Состав

АСУ ТП – это комплекс аппаратных и программных компонентов, образующих надежное решение для бизнеса. Он включает:

- Аппаратные компоненты. Это все то, что выдает и принимает сигналы, контролирует величины.

- Программное обеспечение. Это совокупность алгоритмов, инструкций и функций, которые задают режимы работы, правила и ограничения.

- Организационные элементы. К ним относятся регламенты и инструкции для специалистов.

Классификационные признаки

В зависимости от разных критериев АСУ ТП классифицируют по:

- Размерам. Комплекс ограничен одним цехом или распространяется на весь завод. Например, окрасочная линия и главный конвейер.

- Уровню автоматизации. На практике применяют полуавтоматическое и автоматическое управление, что преследует разные цели. Например, в первых важно увеличить производительность, а во втором сохранить некоторое человеческое влияние.

- Отраслевой принадлежности. Системы управления используют в химической, легкой, тяжелой и других видах промышленности.

Виды

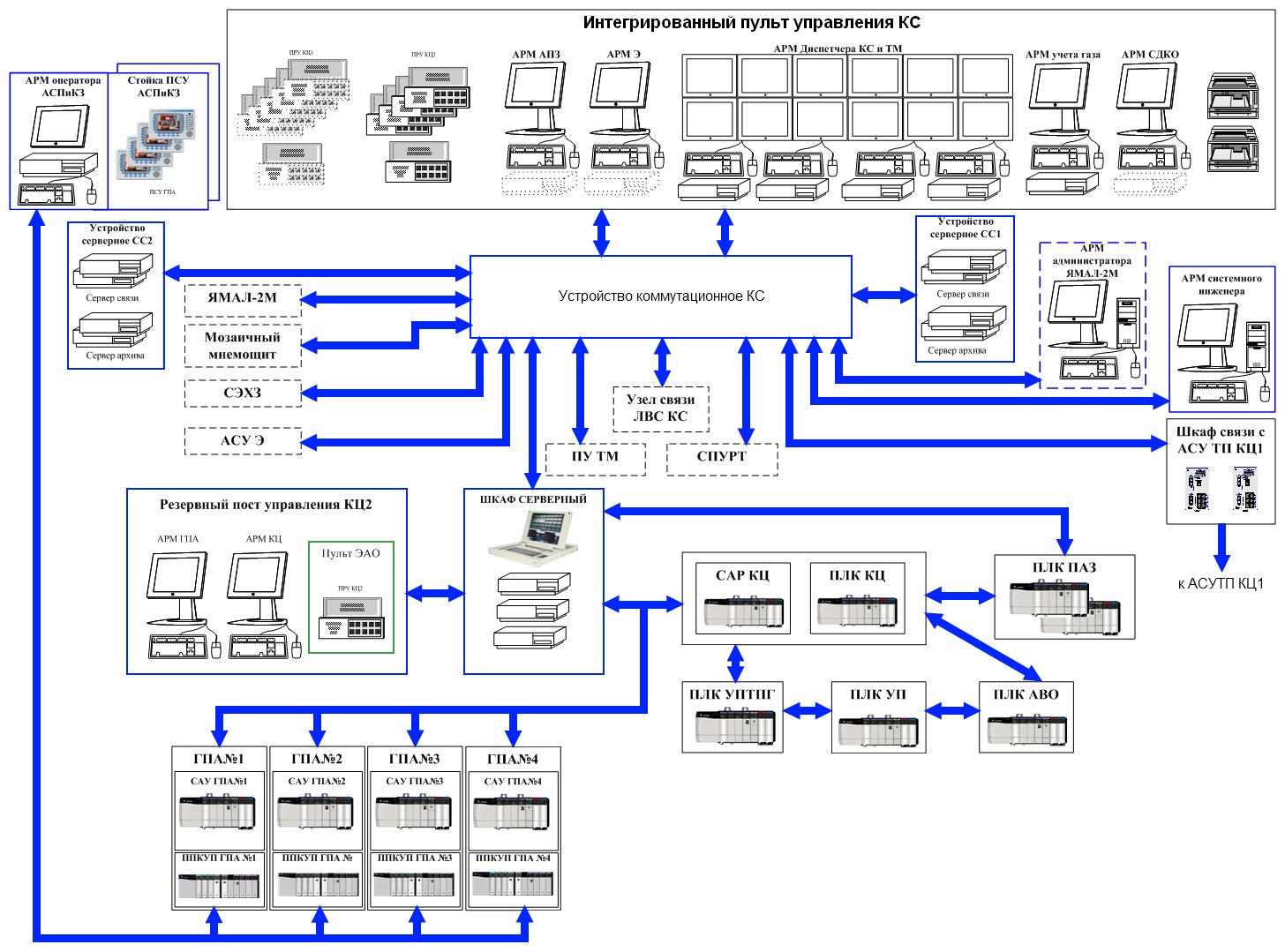

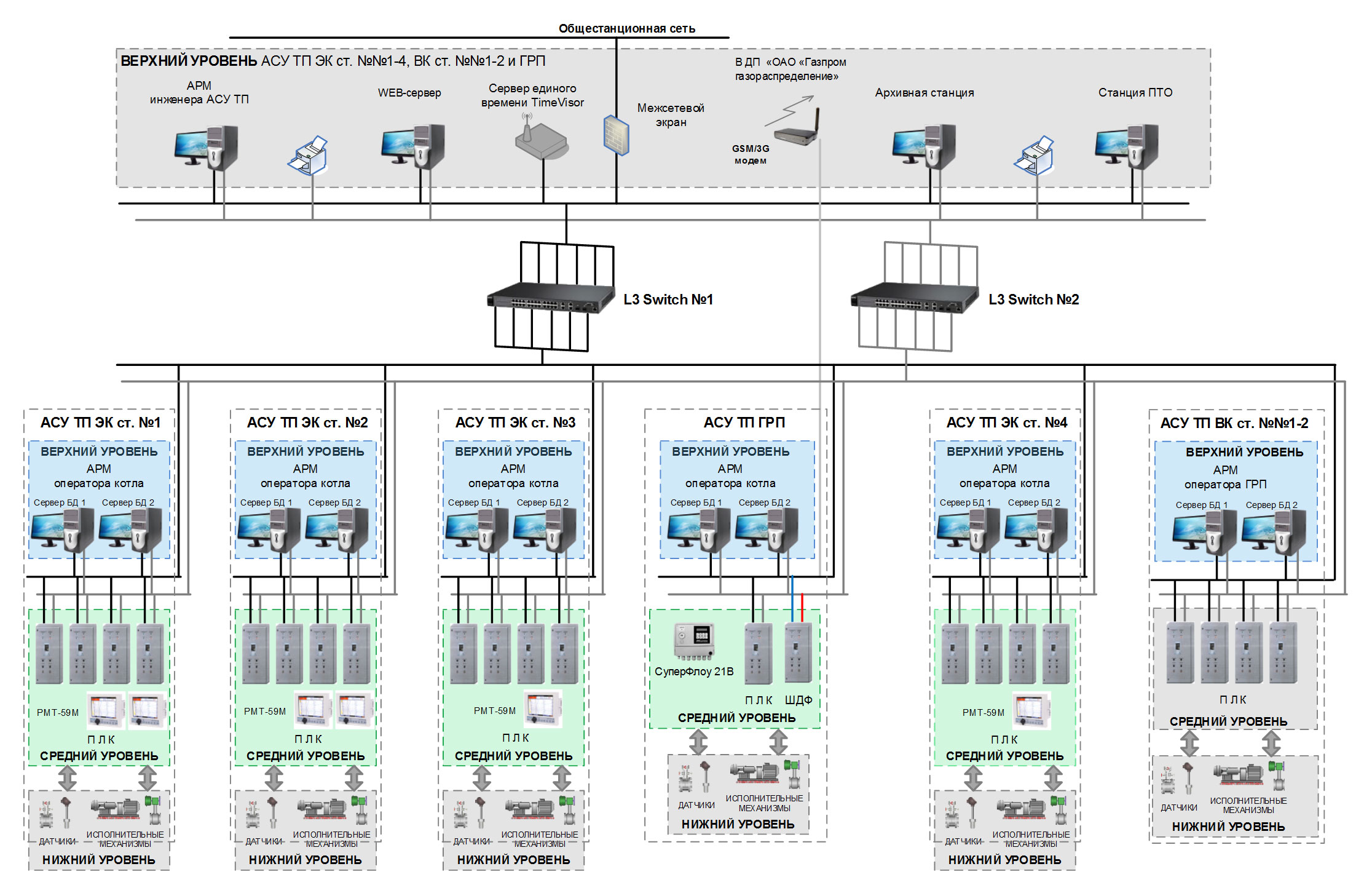

В зависимости от способа управления и масштабов распространения, а также ограниченности функций АСУ выделяют нескольких видов:

- Гибридные — объединение ПЛК и облачных решений.

- Централизованные — управление через единый контроллер.

- Распределенные (DCS) — несколько узлов с децентрализованной логикой.

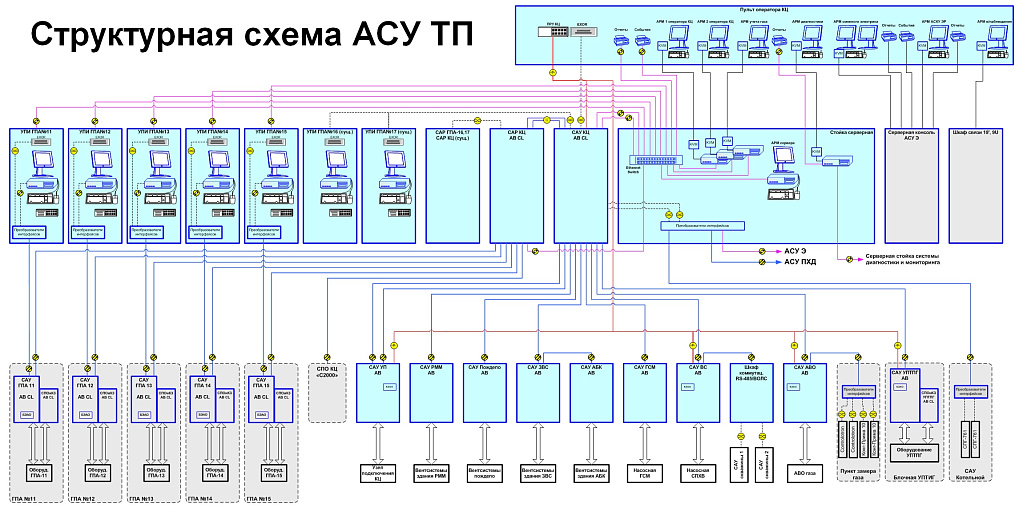

Структурные особенности

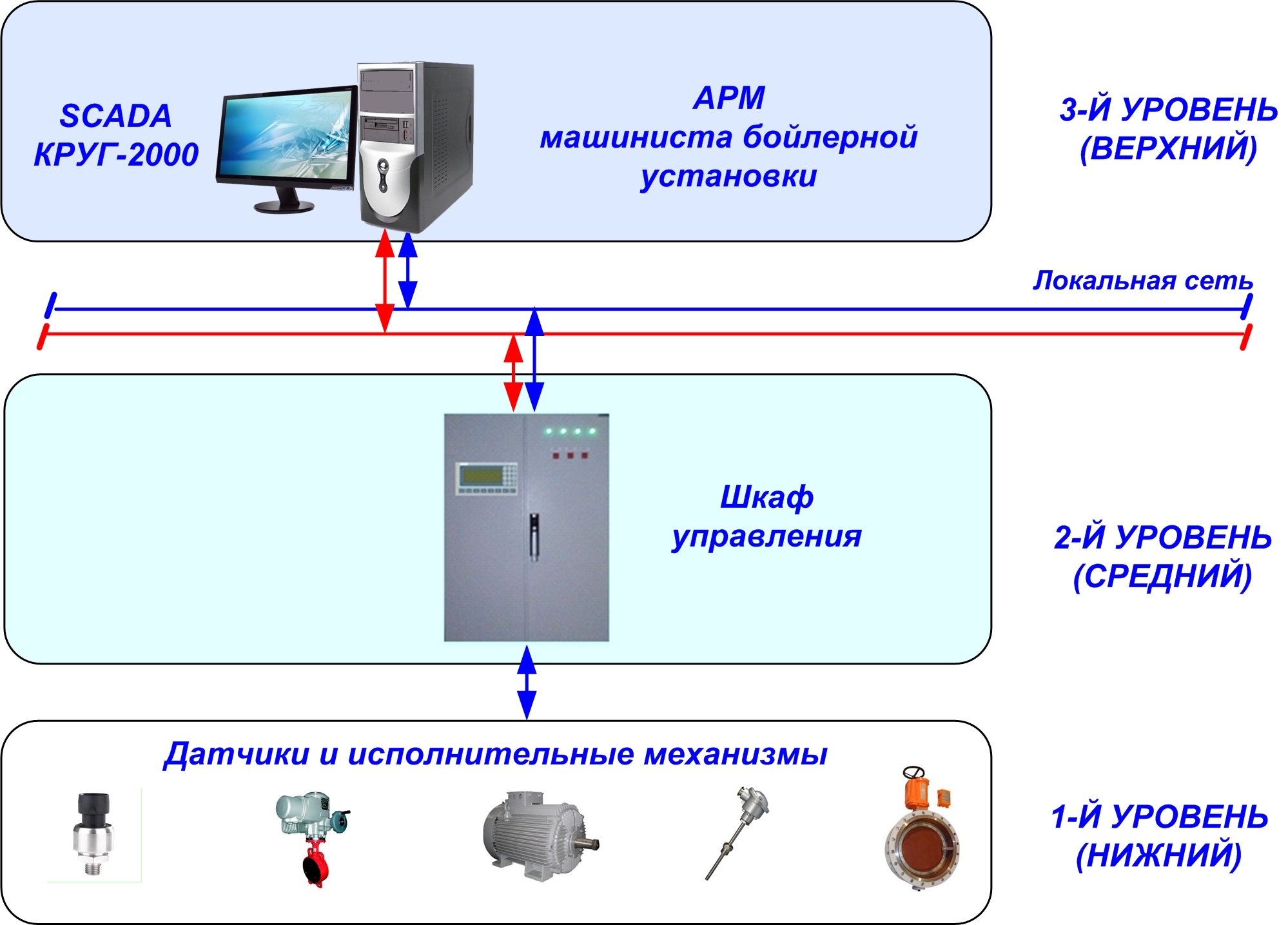

На удивление в структуре АСУ ТП просматривается иерархия. На каждом уровне расположены свои элементы. Например, на самом нижнем расположены датчики и сенсоры. Это устройства, регистрирующие изменения различных величин в техпроцессе. К среднему уровню относят контроллеры и управляющие компоненты. На вершине располагается SCADA-системы, работающие в связке панелями оператора. Отсюда организуется централизованное управление.

Преимущества и недостатки системы управления автоматизированными технологическими процессами

Как и в любом оборудовании, АСУ имеет плюсы и минусы. Рассмотрим сначала преимущества:

- точность контроля и минимизация ошибок;

- возможность обработки больших массивов данных;

- снижение затрат на труда персонала.

Минусы:

- высокая стоимость разработки и внедрения;

- зависимость от квалификации специалистов;

- риски сбоев при некорректной настройке программы.

Этапы установки и внедрения автоматизированной системы управления

Внедрение АСУ выполняется в пять этапов, которые требуют исполнения:

- Сначала выполняется анализ производственных задач и проектирование архитектуры.

- Затем, монтаж датчиков, контроллеров и сетевой инфраструктуры.

- Далее, настройка программы и интеграция с оборудованием.

- На предпоследнем шаге выполняют тестирование в режиме имитации и обучение оператора.

- Проводят ввод в эксплуатацию с постоянным мониторингом.

Тенденции развития автоматизированного управления технологическим процессом

Активно внедряют и используют АСУ с IoT в системах сбора и анализа данных, проводимый непрерывно с мгновенным выводом результата. Также они применимы для моделирования техпроцессов и выявления ошибок до запуска в производство. Плюс, без автоматизации невозможно представить облачное хранилище. АСУ продолжает трансформировать промышленность, делая технологические процессы более гибкими и продуктивности. Для компаний важно учитывать эти тенденции, чтобы сохранить конкурентоспособность в эпоху глобальной цифровизации.