Блог

Теория надежности оборудования и технических систем

В наше время технических процессов и сложных инженерных решений надежность оборудования играет главную роль. Теория надежности изучает закономерности, методы оценки и способы повышения надежности технических объектов. В этой статье рассмотрим базовые понятия, составляющие элементы и методы расчета надежности оборудования.

Сущность теории надежности

Теория надежности — это научная дисциплина, изучающая процессы из-за которых возникают отказы, и главные причины этого, а также методы, которые повышают безотказность технических объектов. Эта дисциплина охватывает много вопросов, связанных с надежностью, начиная от проектирования и заканчивая эксплуатацией оборудования. Эта область знаний основывается на статистических данных, математических моделях и вероятностных методах оценки, что дает намного точнее анализировать и прогнозировать поведение механизмов в разнообразных условиях. Основы теории надежности закладываются на этапе разработки, когда инженеры и проектировщики учитывают все возможные факторы, влияющие на функционирование устройств, такие как материал, условия эксплуатации и потенциальные нагрузки.

Надежность оборудования — это способность объекта сохранять работоспособность в течение заданного времени в определенных условиях эксплуатации. Этот параметр имеет критическое значение для обеспечения безопасности и эффективности работы технических процессов. Параметры надежности включают вероятность безотказной работы, частоту отказов и интенсивность отказов. Эти параметры помогают не только в оценке текущего состояния оборудования, но и в прогнозировании его поведения в будущем, что дает организациям планировать техническое обслуживание и минимизировать риски. Таким образом, теория надежности является главным элементом в управлении жизненным циклом технических объектов и обеспечивает их долгосрочную эффективность и безопасность.

Предмет, задачи и направления теории надежности

Предмет теории надежности — это исследование характеристик, закономерностей и методов обеспечения надежности оборудования, что является основополагающим аспектом в современных инженерных науках. Эта дисциплина направлена на понимание того, как разнообразные факторы, такие как материалы, конструкции и условия эксплуатации, влияют на работоспособность систем.

Главные задачи теории надежности включают:

- Определение параметров надежности технических объектов: Это включает в себя установление основных показателей, таких как вероятность безотказной работы и среднее время наработки на отказ, что дает создать четкую картину надежности системы.

- Анализ причин отказов и их частоты: Исследование причин, приводящих к сбоям, помогает выявить уязвимости в конструкции и эксплуатации, что в свою очередь помогает улучшению проектирования и обслуживанию оборудования.

- Разработка методов, которые повышают надежность: Включает в себя создание новых технологий и подходов, которые увеличивают срок службы и эффективность работы технических систем, а также снизить вероятность отказов.

- Прогнозирование долговечности изделий и систем: Прогнозирование дает возможность предсказать, как долго оборудование будет функционировать без сбоев, что критично для планирования его замены и обслуживания.

Направления развития теории надежности охватывают такие методы анализа и моделирования, как статистические, вероятностные и экспериментальные исследования. Эти методы помогают глубже понять динамику отказов и разработать действующие стратегии для их предотвращения. Таким образом, теория надежности становится важной частью современного управления качеством и безопасностью технических систем.

Надежность и ее составные части

Надежность системы включает несколько ключевых компонентов, каждый из которых играет основополагающую роль в обеспечении стабильной и эффективной работы оборудования. Эти компоненты взаимосвязаны и влияют друг на друга, формируя общую надежность системы:

- Безотказность: Это свойство оборудования работать без отказов в течение определенного времени. Безотказность - это главный показатель надежности, так как определяет, насколько система функциональна без сбоев в заданных условиях эксплуатации. Высокий уровень безотказности свидетельствует о качественном проектировании и производстве.

- Долговечность: Способность сохранять работоспособность в течение длительного периода эксплуатации. Долговечность оборудования важна для снижения затрат на обслуживание и замену, а также для обеспечения непрерывности производственных процессов. Оценка долговечности включает в себя анализ материалов, конструкций и условий эксплуатации.

- Ремонтопригодность: Это возможность быстрого восстановления работоспособности после отказа. Ремонтопригодность включает в себя не только легкость доступа к узлам и агрегатам, но и наличие запасных частей и квалифицированного персонала. Высокая ремонтопригодность позволяет минимизировать время простоя и затраты на восстановление.

- Сохранность: Устойчивость к внешним воздействиям в период хранения и транспортировки. Сохранность оборудования критически важна для предотвращения повреждений, которые случаются во время перемещения или хранения. Это включает в себя защиту от влаги, пыли, механических повреждений и других факторов, которые могут негативно сказаться на состоянии оборудования

Таким образом, каждый из этих компонентов вносит свой вклад в общую надежность системы, и их оптимизация является ключевым аспектом в проектировании и эксплуатации технических объектов.

Источники и причины отказов объектов

Отказ в надежности – это потеря работоспособности оборудования или его элементов. Причины отказов могут быть:

- Конструктивные (ошибки проектирования, использование ненадежных материалов).

- Технологические (дефекты производства, несоответствие стандартам).

- Эксплуатационные (неправильные условия работы, перегрузки, износ).

- Внешние (воздействие температур, вибраций, химических веществ).

Отказы можно разделить на внезапные, постепенные, случайные и закономерные. Внезапные отказы связаны с резким выходом оборудования из строя, в то время как постепенные накапливаются со временем. Человеческий фактор также играет важную роль в отказах, так как ошибки персонала могут привести к критическим сбоям.

Частота отказов в теории надежности

Основная суть и понятия

Частота отказов — это количественная характеристика надежности оборудования, показывающая среднее число отказов за единицу времени эксплуатации. Этот показатель играет главную роль в оценке надежности технических систем, поскольку это дает определить, насколько часто возникают сбои в работе оборудования. Частота отказов является важным инструментом для прогнозирования долговечности технических систем и оценки их надежности в различных условиях эксплуатации.

Значение частоты отказов измеряется в отказах на единицу времени, например, в отказах на час или на день. Более высокая частота отказов указывает на проблемы в конструкции или эксплуатации оборудования, что приводит к увеличению затрат на обслуживание и снижению эффективности системы.

Анализ частоты отказов помогает инженерам и мастерам по надежности выявлять слабые места в проектировании и эксплуатации, что, в свою очередь, позволяет разрабатывать стратегии для большей надежности и долговечности оборудования. Таким образом, понимание и правильная интерпретация частоты отказов требуется для эффективного управления техническими системами и обеспечения их безотказной работы.

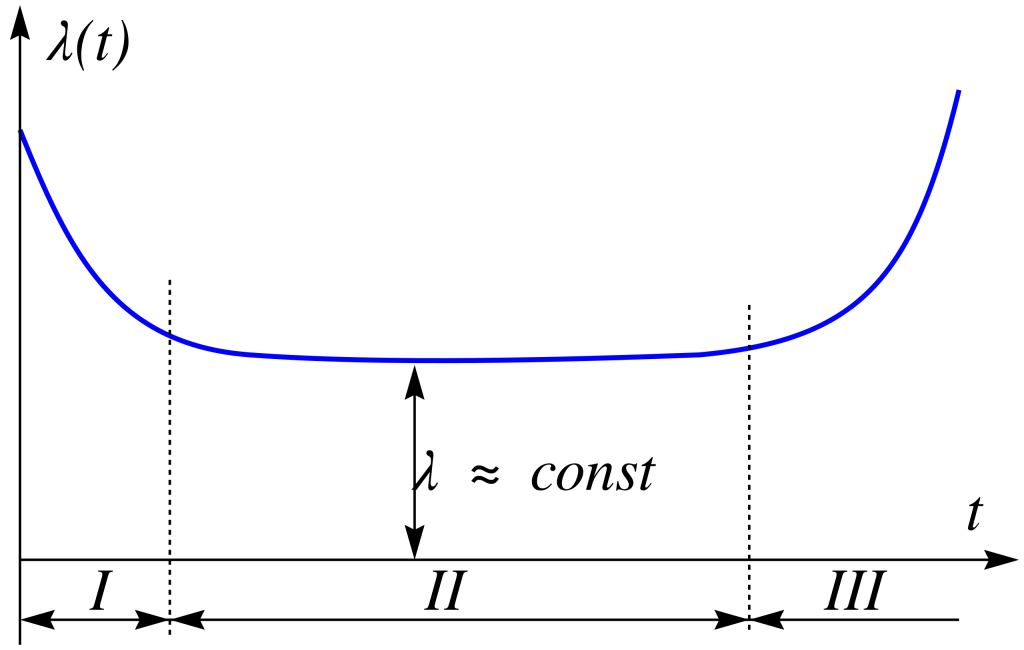

В чем измеряется интенсивность отказов

Интенсивность отказов измеряется в обратных единицах времени, таких как 1/час или 1/сутки. Этот показатель отражает вероятность отказа в единицу времени при условии, что оборудование исправно в начальный момент. Интенсивность отказов - это главный аспект анализа надежности, так как она позволяет оценить риск возникновения сбоев в работе оборудования.

Чем выше интенсивность отказов, тем выше риск отказа. Это означает, что системы с высокой интенсивностью отказов требуют тщательного мониторинга и обслуживания, чтобы предотвратить сбои, которые происходят. Интенсивность отказов отличаются в зависимости от всевозможных факторов, включая:

- Условия эксплуатации: Неблагоприятные условия увеличивают вероятность отказов.

- Качество материалов: Использование материалов плохого качества приводит к повышенной интенсивности отказов.

- Проектирование и конструкция: Недостатки в проектировании могут также способствовать увеличению интенсивности отказов.

Анализ интенсивности отказов помогает инженерам и мастерами по надежности разрабатывать эффективные стратегии для повышения надежности оборудования, а также для оптимизации процессов его обслуживания и эксплуатации. Таким образом, понимание и мониторинг интенсивности отказов - это главный фактор для обеспечения безопасности и эффективности технических систем.

Формула интенсивности отказов

Интенсивность отказов, обозначаемая как λ(t)λ(t), представляет собой ключевой показатель надежности оборудования и определяется по формуле:

λ(t)=dF(t)\dt(1−F(t))

- λ(t)λ(t) — интенсивность отказов:

- Этот параметр показывает, насколько вероятен отказ оборудования в момент времени tt, при условии, что оно работало без сбоев до этого момента.

- F(t)F(t) — функция распределения времени безотказной работы:

- Эта функция описывает вероятность того, что оборудование проработает до момента времени tt без отказов. Чем выше значение F(t)F(t), тем меньше вероятность отказа в данный момент времени.

- tt — время эксплуатации:

- Это время, в течение которого оборудование функционирует без сбоев. Оно выражается в разнообразных единицах, таких как часы, дни или недели, в зависимости от специфики оборудования и условий эксплуатации.

Формула λ(t)λ(t) позволяет не только вычислить вероятность отказа, но и оценить, как эта вероятность изменяется со временем. Например:

- В начале эксплуатации: Когда оборудование новое, вероятность отказа может быть низкой, и, следовательно, λ(t)λ(t) будет также невысокой.

- Со временем: С увеличением времени эксплуатации износ оборудования приводит к увеличению вероятности отказа, что отразится на росте λ(t)λ(t).

Понимание и использование формулы интенсивности отказов имеет несколько практических применений:

- Оптимизация обслуживания:

- Зная интенсивность отказов, организации планируют профилактическое обслуживание и замену компонентов до того, как произойдет отказ, что снижает затраты на ремонт и простои.

- Оценка надежности:

- Анализ λ(t)λ(t) дает оценить надежность оборудования в разнообразных условиях эксплуатации. Это важно для принятия решений о покупке нового оборудования или модернизации существующего.

- Разработка стратегий управления рисками:

- Понимание интенсивности отказов помогает в разработке стратегий для минимизации рисков, связанных с отказами, что критично в отраслях, где надежность оборудования напрямую влияет на безопасность и эффективность процессов.

- Моделирование и прогнозирование:

- Формула используется в моделировании поведения систем и прогнозировании их работы в будущем, что дает организациям принимать обоснованные решения на основе данных.

Теория надежности - это основополагающая областью науки и техники, что помогает в разработке и эксплуатации надежных систем. Методы анализа надежности, расчет интенсивности отказов и прогнозирование долговечности дают повышают работоспособность оборудования и минимизировать риски отказов. Развитие методов диагностики, совершенствование проектирования и внедрение новых решений помогают росту надежности нынешних технических систем. В ближайшем будущем развитие технологий и новых материалов обеспечит высокий уровень надежности оборудования, что приведет к снижению аварийности и увеличению сроков эксплуатации сложных технических систем.